摘要:國內采用“內澆外掛”體系建造的超高層建筑不多,該體系將施工現場現澆難度較大的圍護構件在工廠內預制,然后運至現場外掛安裝后節點區與內部豎向主體承重結構構件現澆,有利于外墻防水抗滲,提高施工效率。本文結合超高層建筑對地震荷載和風荷載極為敏感的特點,介紹了超高層裝配式建筑“內澆外掛”體系建造的某些關鍵技術,包括預制外掛墻板的水平、豎直節點連接技術、防水構造技術、抗震抗風技術、現場安裝精度控制和防碰撞技術以及施工組織管理技術等,為我國在超高層建筑采用這種體系提供了較高的參考價值。

關鍵詞:超高層;裝配式建筑;內澆外掛;預制外掛墻板

1 引言

房屋建筑采用建筑工業化方式建造能節約資源,減少勞動力,提高施工質量等,根據專業機構測算,可以降低能耗23%,降低水耗79%,減低模板消耗81%,施工場地20%。因此,推行裝配式建筑是我國傳統建筑行業轉型升級的必然選擇。

目前裝配式剪力墻結構建造方式主要包括以下四種:

(1)裝配整體式剪力墻,采用剪力墻墻身整體預制,邊緣構件采用現澆形式;

(2)雙面疊合剪力墻,采用剪力墻內側面和外側面預制,中間現澆;

(3)單面疊合剪力墻,采用建筑外圍剪力墻外側面預制,內側現澆;

(4)內澆外掛,即主體結構受力構件采用現澆,非受力構件采用外掛形式。

前3種建造方式適用于一般高層建筑[1],而第4種內澆外掛體系由于內部主體結構受力構件采用現澆,周邊圍護的非主體結構構件采用工廠預制運至現場外掛安裝就位后在節點區與主體結構構件整體現澆,這種方式沒有突破結構設計規范限制,可適用于超高層建筑。

本文根據香港和內地不同設計習慣和方法,結合超高層建筑對地震荷載和風荷載極為敏感的特點,從超高層建筑設計、生產、施工等整個建造過程介紹了“內澆外掛”體系一些關鍵技術。

2 柔性連接節點技術

超高層建筑由于層數多,高度大,水平方向的地震反應和風致影響十分顯著,除了豎向荷載,預制外掛墻板將承受相當大的水平地震荷載、風荷載,連接節點設計主要采取了如下技術措施:

在主體結構受力構件與非主體結構受力構件之間選擇確定合理傳力路徑:對于一般外掛構件,其承受的豎向荷載主要通過預制構件頂部的外伸鋼筋錨入主體結構受力構件來傳遞給主體結構,而水平荷載諸如地震荷載、風荷載則通過預制構件兩端的鋼筋與主體豎向構件現澆形成整體,即采用“先裝法”先施工預制外墻板,后現澆梁、板等受力構件,兩端的鋼筋連接采取只傳遞剪力不傳遞彎矩的構造做法實現了“柔性連接”,弱化了對主體結構的影響。

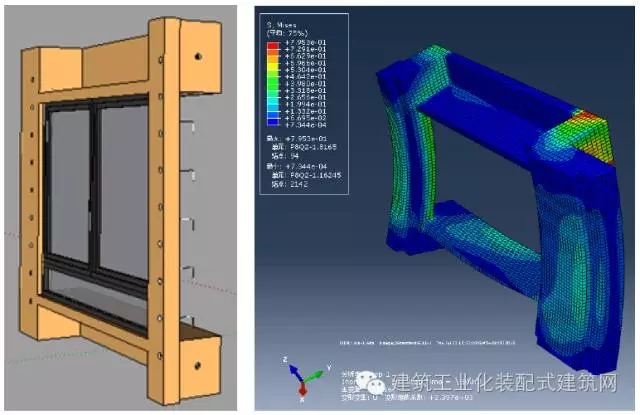

對于一些預制外墻構件由于空間形狀比較復雜,采用有限元分析軟件進行局部補充計算:圖1是7度抗震烈度、沿海地區某超高層項目中的預制凸窗采用abaqus軟件分析的模型,計算結果表明,凸窗頂部的兩端受力較大,該處外伸鋼筋配筋也相應加強。

圖1 預制凸窗受力分析模型

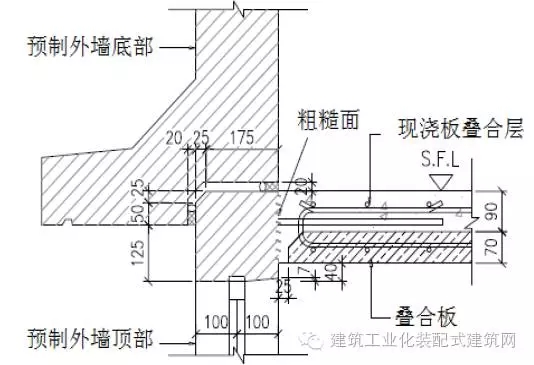

3 防水設計技術

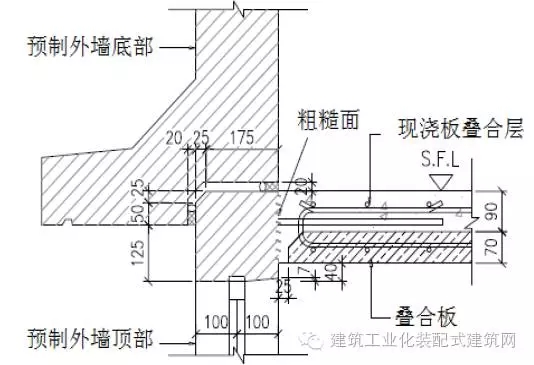

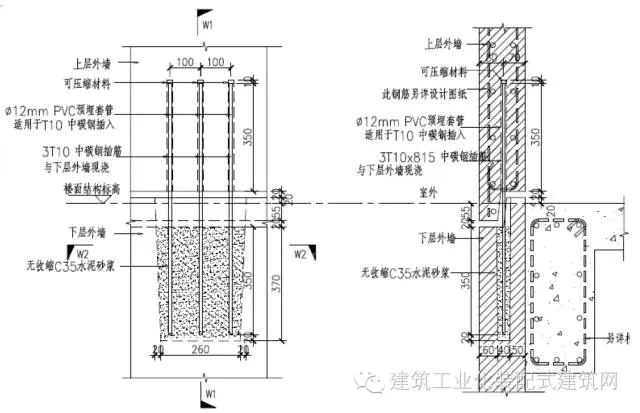

外掛墻板水平拼縫處采用靴腳合結構企口構造,如圖2。另外在豎直拼縫接觸面處進行洗水或掃花處理,增加構件連接的緊密性,同時設置止水槽,構成防水第二道防線[3],如圖3。這樣形成了廖多道防水路線,徹底解決了外墻滲水問題。

圖2 外掛墻板水平拼縫節點及防水構造 圖3 外掛墻板豎直拼縫節點及防水構造

門窗處,為解決后裝門窗處容易滲水問題,在工廠生產時,將門窗與外墻整體預制,門窗連接件預埋入構件中,通過混凝土構造達到止水目的;在陽臺位置,陽臺設計標高低于比室內樓層標高,預制外墻門底部結構尺寸不應小于125mm,使預制外墻結構剛度滿足要求,保證預制外墻不發生變形,同時滿足陽臺防水要求;建筑頂層,現澆結構包住預制外墻頂部,實現預制構件與現澆構件完美結合,同時保證防水要求與外立面效果。

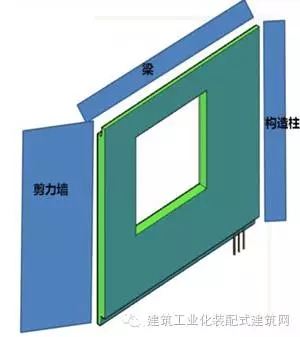

4 抗風技術

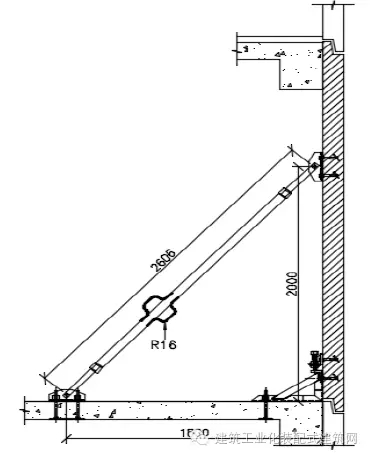

當預制外掛墻板左右側有非結構墻即構造柱存在,或預制外墻板跨度過大時,為避免風荷載作用于外墻板上將其掀離梁位,在超高層中尤其容易發生,采用風碼裝置固定外墻板,同時不將外墻板的荷載傳遞給下層受力構件。預制外墻板外伸鋼筋上端錨入梁或樓板,右側錨入剪力墻,左側錨入結構柱非結構墻. 中。左側和下側可認為自由端,右側和上側可認為是簡支端柔性連接.,此時左側將需增加風碼裝置,如圖4。

圖4 風碼位置及構造

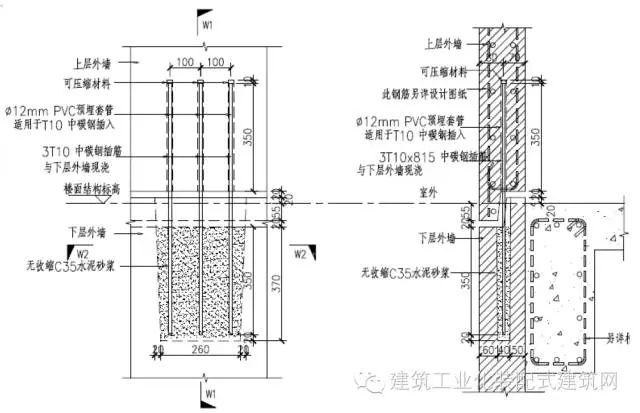

風碼將預制外墻板與下層梁固定。另一方面,由于風碼上端鋼筋外圍套PVC管,防止預制外墻板作用力傳至下層梁。當在超高層中應用預制外墻板時,在非結構墻一端需增加風碼,另外,由于風效應過大,在較大跨度的預制外墻板跨中位置也需增加風碼裝置。通過計算,當150mm厚度的預制外墻板,層高約為3.5m,樓層相對于地面高度約為100m時,預制外墻板跨長超過5m,預制外墻板的剛度將不足以抵抗風載作用,變形超過規范允許要求,需增加風碼裝置。

風碼裝置的位置和數量有預制外墻跨度和錨固方式相關,作用類似栓釘,主要承擔風荷載產生的剪力作用,風碼鋼筋型號由計算確定。為方便施工,風碼施工現場可采取后注漿形式,也可采用后支模澆筑混凝土形式。為更好的提高裝配式建筑施工效率,風碼裝置從施工便利性方面也在不斷優化。

5 質量控制技術

在施工過程中,推行PASS(Performance Assessment Scoring System 的簡稱)制度進行質量控制。PASS制度以過去連續12個月內不同階段的平均分,乘以固定系數,所得出來的總分作為施工質量的評分。為保障PASS評分公平公正,成立獨立的PASS審核小組,負責每個季度兩個月的結構和現場裝飾工作評審以及一個月的安全評審工作。PASS制度對質量控制意義重大。

在預制構件批量生產前,先進行BIM模型項目建造過程,并在工廠內預演安裝過程,根據模擬結果和預安裝過程,相關人員可直觀的看到實際項目的效果,避免構件尺寸錯誤,構件之間的連接碰撞等現象的發生,另一方面,產業工人也得到了很好的安裝培訓。

6 安裝精度控制技術

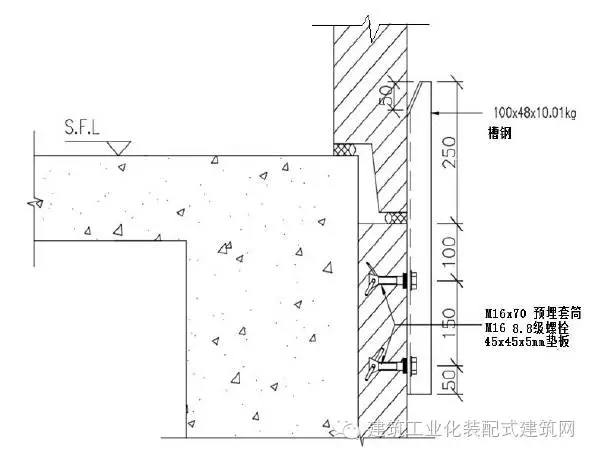

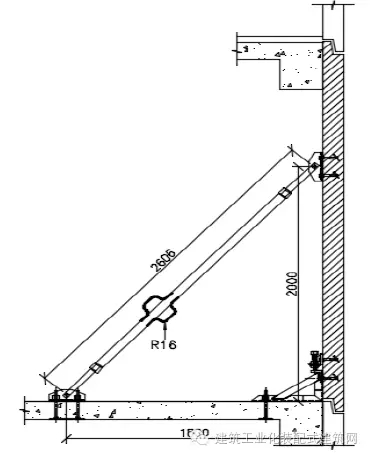

預制外掛墻板安裝前,應按設計要求在構件墻面和相應對的支承結構面上標記中心線、標高線等控制尺寸線,按標準圖或設計文件校核預埋件及連接鋼筋等。安裝時,先將斜撐桿一端固定于地面或樓面板上,七字碼底部固定于地面或樓面板上;再將構件吊運至指定位置后,分別固定到七字碼上;最后根據水準點和軸線位置,調節支撐桿的旋轉裝置來校對構件的直度,調節七字碼的螺母微調構件的水平位移和豎向位移,如圖5。

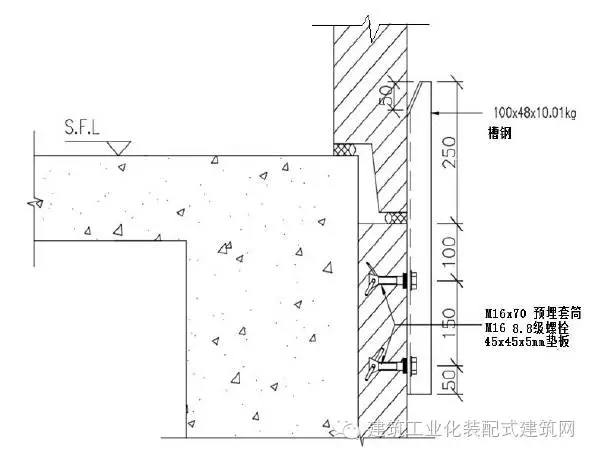

圖5 預制外墻板安裝大樣當上下層預制外墻厚度不一致,上下內側無參考線時,安裝僅僅利用七字碼難以實現上下層對齊。在下層外墻增加帶斜角的槽鋼輔助裝置,吊運上層外墻插入槽鋼輔助裝置內側,方便對齊安裝,如圖6。

圖6 斜角槽鋼輔助裝置 7 鋼筋防碰撞技術

施工現場,構件之間以及構件與現澆結構之間可能發生鋼筋碰撞,鋼筋碰撞會影響構件的安裝。鋼筋碰撞在設計時即需考慮,現澆結構的鋼筋在預制構件就位后錯開構件外伸鋼筋放置。通過在工廠內預演安裝樣板測試,調整設計時的鋼筋碰撞問題。

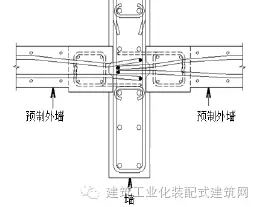

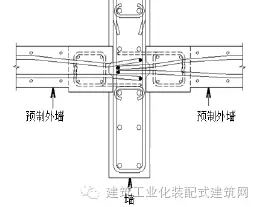

當兩件預制外墻板在剪力墻側向相連時,構件外伸鋼筋在剪力墻內交匯,節點處鋼筋密集容易碰撞。設計時將相鄰的一件構件外伸鋼筋向外彎曲,另一件構件外伸鋼筋向內彎曲,剪力墻豎向鋼筋和橫向鋼筋錯開構件的外伸鋼筋,避免施工時鋼筋碰撞,如圖7。

圖7 相鄰外墻板連接大樣

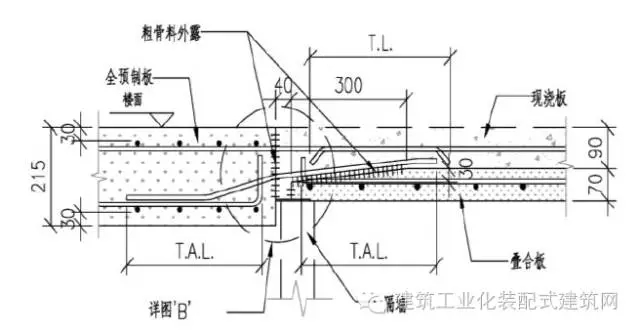

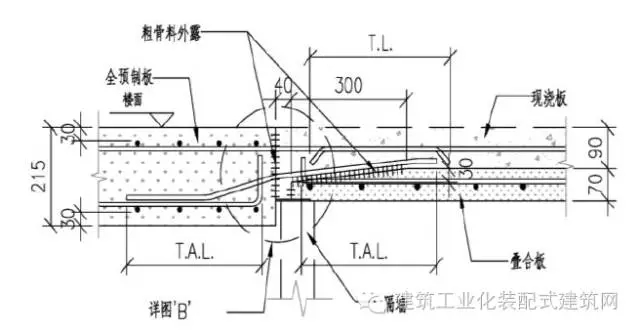

當疊合樓板與全預制樓板之間的連接時,兩件構件的外伸鋼筋容易發生碰撞,鋼筋碰撞會導致兩件構件連接不上,影響后澆混凝土施工。設計時,需將兩件預制構件外伸鋼筋在構件內部向上彎曲,再通過一段鋼筋分別進行搭接,從而實現疊合樓板與全預制樓板的緊密連接,避免構件間的碰撞,如圖8。

圖8 相鄰樓板連接大樣8 施工組織管理技術

由于非結構預制構件已經提前在工廠預制,對于流水施工組織縮短了流水節拍,非常有利于施工現場的流水施工組織管理,其主要施工工序包括:1.吊運安裝預制構件;2.綁扎現澆部分鋼筋;3.組合大鋼模/鋁模進行支模;4.現澆混凝土。由于第1個工序施工速度快占用時間短且并不會拖延其他工序,所以可以穿插機動進行。所以關鍵工序還是取決于現澆部分的合理科學的施工組織管理,如合理組織勞動班組、劃分流水施工段,同時也可以結合樓層平面分區考慮空間跳層劃分流水段,完全可以實現“四天一層”的建造速度。例如,第一天吊運安裝預制構件的同時穿插綁扎剪力墻鋼筋,第二天安裝剪力墻模板和安裝疊合板及綁扎樓板鋼筋,第三天已經完成模板安裝的施工段則可澆筑混凝土。

9 項目應用

內澆外掛技術具有廣泛的適用性和極高的推廣價值,下面結合香港和內地兩個典型工程案例,介紹本成果技術應用情況。

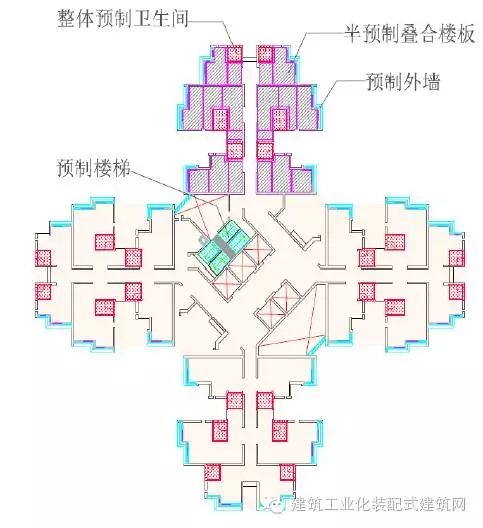

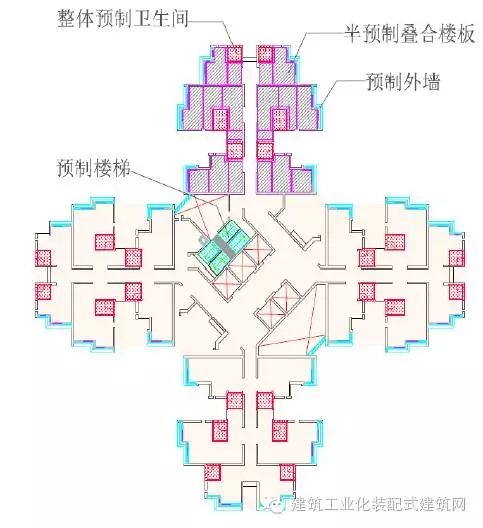

啟德1A項目位于香港地區,該項目由6棟35-41層住宅、一座配套商場及一個地下停車場組成(圖9)。其中,住宅采用內澆外掛剪力墻結構,剪力墻現澆,非受力構件工廠預制,預制率約為40%。預制構件主要預制外墻板,疊合樓板,預制樓梯,整體預制衛生間等。預制構件方量達17000m3,采用標準設計,有效降低了工程造價,提高了施工效率。

圖9 啟德1A項目標準層平面圖中海天鉆項目位于深圳市羅湖區,建筑主體共有11棟塔樓,其中,2棟為超高層裝配式剪力墻結構,高度分別為148米(層數46層)和126米(層數46層);抗震設防類別為丙類,建筑結構安全等級為二級,設計基準期為50年,設計使用年限為50年。根據《深圳市住宅產業化項目單體建筑預制率和裝配率計算細則(試行)》的要求,裝配式建筑裝配率不低于30%和預制率不低于15%,基于成本最優,選擇部分凸窗采用預制,樓板疊合預制,樓梯預制(圖10);該項目位于7度抗震區和沿海地區,并且高度達到規范規定的B級高度,地震荷載以及風荷載較大,除結構主體計算較復雜外,預制構件也需要進行抗震、抗風分析 [4] 。

圖10 中海天鉆項目標準層平面圖 10 結語

“內澆外掛”體系不影響受力結構的整體性,并方便外墻施工,相比裝配式剪力墻結構其他體系,經濟性更好,在目前裝配式建筑發展初級階段,建造成本普遍偏高的情況下,具有較高的推廣應用價值。本文介紹了超高層建筑“內澆外掛”體系的建造過程的一些關鍵技術,該技術也適用于一般“內澆外掛”體系,總結如下:

(1)“內澆外掛”體系接縫處的受力和防水是影響裝配式建筑品質的重要因素,通過某地震區域超高層建筑有限元分析,論證了在地震荷載下,預制外掛墻板端部受力較大的特點;根據不同部位處的外掛墻板的水平、豎直接縫設計節點和防水構造,使外墻接縫處滿足受力和防水要求。

(2)當風荷載較大時,風碼技術可有效防止預制外掛墻板掀離梁位,使“內澆外掛”技術應用于超高層建筑。

(3)部品的質量至關重要, PASS制度可控制施工全過程的質量,并通過BIM模型模擬和工廠預安裝,避免構件尺寸錯誤,安裝碰撞等問題的發生,提高了產業工廠安裝技能。

(4)安裝精度影響裝配式建筑的施工質量,臨時安裝系統可有效控制外掛墻板的安裝精度。

(5)通過外掛墻板和疊合板鋼筋錯位防碰撞措施,可避免安裝碰撞問題影響施工效率。

(6)通過有效的施工組織管理,可實現內澆外掛體系四天一循環的施工周期。

(7)通過香港和深圳兩個典型的超高層裝配式項目,為應用“內澆外掛”技術提供了較好的參考實例。